在汽车行业日新月异的变革浪潮中,零部件供应商面临着前所未有的机遇与挑战。随着智能化、网联化、电动化趋势的深化,新产品开发(New Product Development, NPD)流程已不再局限于传统的机械设计与制造范畴,而是与计算机软硬件技术开发深度交织,成为驱动创新的核心引擎。本文基于行业实践与前沿洞察,探讨汽车零部件组织如何构建与优化融合软硬件开发的NPD流程。

一、 传统NPD流程的演进与挑战

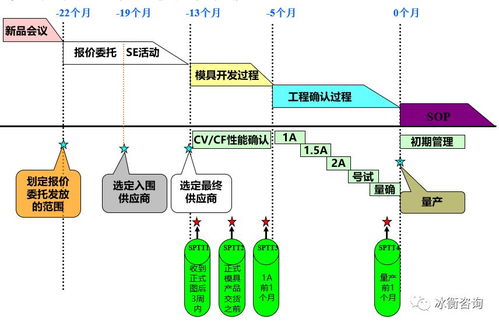

传统的汽车零部件NPD流程通常遵循阶段-关卡(Stage-Gate)模型,涵盖概念设计、详细设计、原型试制、测试验证、生产导入等关键阶段。这一模式在确保质量、控制成本与周期方面发挥了重要作用。随着汽车逐渐演变为“轮子上的超级计算机”,零部件产品中的软件含量和电子硬件复杂度急剧攀升。传统的、线性的、以机械开发为中心的NPD流程,在面对需要快速迭代的嵌入式软件、复杂的传感器融合算法、高性能域控制器硬件时,常显得僵化与迟缓。

二、 软硬件协同开发对NPD流程的核心要求

为应对挑战,现代汽车零部件NPD流程必须进行重塑,以满足软硬件技术开发的内在需求:

- 敏捷与迭代的融入:软件开发的敏捷方法论(如Scrum)需要被引入并整合到硬件开发的阶段模型中。这意味着在NPD的早期就需要定义可运行的软件增量目标,并设立短周期的迭代循环,实现“软硬兼施”的快速验证与反馈。

- 跨领域深度集成团队:NPD项目团队必须打破机械、电子、软件、测试、系统架构之间的壁垒,组建跨职能的集成产品团队(IPT)。团队成员从概念阶段即共同工作,确保需求、设计、接口定义的一致性与可追溯性。

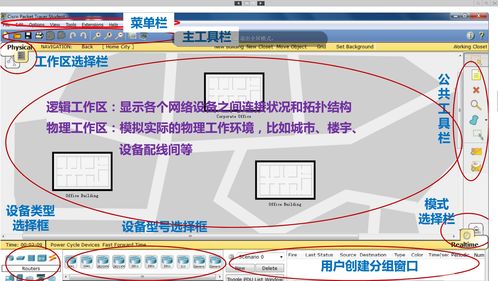

- 虚拟化与数字化孪生:利用计算机辅助工程(CAE)、仿真建模和数字化孪生技术,在物理原型制造之前,对硬件设计、控制逻辑、网络通信乃至整个系统性能进行充分的虚拟验证。这大大缩短了开发周期,降低了试错成本。

- 持续集成与持续测试(CI/CT):建立自动化的软件构建、集成和测试管道,确保代码变更能持续、快速地被集成并得到验证。对于硬件,则意味着更早地引入硬件在环(HIL)测试台架,实现软件与虚拟或真实硬件的持续闭环测试。

- 严格的需求与配置管理:软硬件接口(HSI)定义、软件需求规格、硬件需求规格等文档需要严格管理并保持同步。面对频繁的软件版本迭代和可能的硬件设计变更,强大的配置管理工具和流程至关重要。

三、 融合软硬件开发的NPD流程框架建议

一个优化的、适应软硬件开发的NPD流程可以参照以下框架构建:

- 概念与策划阶段:明确产品的系统架构、软硬件边界、关键技术路径。制定集成的项目计划,包含软件迭代里程碑和硬件关键节点。

- 系统设计与需求分解阶段:进行详细的系统设计,输出系统需求规格(SRS),并同步分解为硬件需求规格(HRS)和软件需求规格(SRS)。定义清晰的软硬件接口协议。

- 协同开发与迭代阶段:

- 硬件开发线:遵循详细设计、PCB设计、原型制造、调试测试的路径。

- 软件开发线:遵循架构设计、模块开发、单元测试、集成测试的敏捷迭代路径。

- 协同点:通过模型在环(MIL)、软件在环(SIL)进行早期算法验证;利用硬件在环(HIL)台架进行软件与虚拟/真实硬件的集成测试;通过快速原型硬件(如评估板)支持软件早期开发。

- 集成验证与确认阶段:将软硬件集成于阿尔法/贝塔原型件,进行全面的功能、性能、可靠性、网络安全测试。此阶段需要强大的问题追踪与闭环管理机制。

- 生产导入与发布阶段:完成生产级软硬件的发布,固化版本。建立生产后的软件远程升级(OTA)支持流程,为产品的全生命周期管理做好准备。

四、 成功的关键:工具、文化与合作伙伴

实现这一融合流程,离不开强大的工具链支持(如PLM/ALM集成平台、仿真工具、CI/CD工具)、鼓励协作与试错的组织文化,以及与芯片厂商、软件服务商等生态伙伴的紧密合作。

###

对于汽车零部件组织而言,将计算机软硬件技术开发深度融入NPD流程,已非选择题,而是生存与发展的必修课。通过构建跨职能团队、引入敏捷与迭代、强化虚拟验证与持续集成,企业能够打造出更加柔性、高效且高质量的创新流程,从而在智能汽车时代赢得先机。